发布时间:2025-01-09 18:02:31 人气:

随着国机智能科技有限公司对 ERP 系统(企业资源计划) 深入应用,现有的 ERP排产计划中的不确定性因素日益增加,难免造成运营管理部门制定的计划与工厂生产制造的实际情况脱节,生产现场的反馈数据全部依赖人员手工完成,原有的 ERP 难以较好地进行全面调度和执行,无法完成信息提取和调度执行功能。

为了提升国机智能科技有限公司的产品质量、生产效率,实现质量追溯,需要实施应用一套符合公司自身生产特点的制造执行系统(MES)作为中间系统来弥补 ERP 的不足。通过对比国内外的 MES 系统,最后选用了国机智能研究院的 IMES 系统。国机智能科技有限公司的实施方案分为硬件和系统两个部分。

1 硬件设备部署

1.1 车间报工及看板展示建设

每台硫化设备配一台平板电脑,通过 AP接入网络交换机。平板电脑用于生产现场上班签到、任务接收、任务报工、设备停机原因维护等业务应用操作。智能电视用于生产线看板展示。

1.2 生产设备改造

车间生产设备安装 PLC 模块,PLC 模块具有数据监视、电脑浏览器监视基本单元、远程维护等功能。可对设备相关数据本地采集后,通过内部局域网传输至服务器,完成数据采集。

2 管理驾驶舱实施建设

通过指示面板显示当前生产线设备运转情况,采用不同的颜色区分当前设备正常与异常。提供各类业务电子看板,可以采用 PC/PDA/LED 大屏幕等方式展现,根据业务角色不同,实时提醒相关人员,如 QC 任务看板、入出库任务看板等。中控屏显示信息分别从生产环境、密封圈管理、混炼胶管理、设备管理四个维度反映新能源的日常运营状况,以做到生产透明化。

2.1 生产环境

生产环境数据:信息包括原材料室、炼胶室、预成型室、硫化组的温度和湿度等信息。

车间监控:车间监控实时传递到显示屏中,便于管理人员了解到车间的实时情况。

2.2 密封圈管理

2.2.1 生产管理

(1)本周密封圈的生产进度、进度与计划偏差情况 . 信息包括生产任务号、计划量、已产量、计划开完工时间、实际开完工时间、全检数量、入库数量等。以时间(如每六小时)为维度,以数量为指标展示生产实际状况和计划的偏差,直观展现生产是否存在波动和异常,供生产部门在制定生产计划时更加合理。

(2)各产品密封圈库存量、未来一至两周的需求量及实际发货数量 . 该信息包括各产品密封圈的库存量、未来一至两周的需求量及当日实际发货数量,可直观反映混炼胶生产计划合理程度、库存合理程度等信息。

(3)单个密封圈任务号的生产进度,信息包括生产任务号及在各工序(切条、硫化、冷冻修边、烘烤、全检)完成的数量或百分比,以反映单个任务号密封圈生产的进度情况。

2.2.2 质量维度

(1)过去一周各产品合格率对比图

主要信息包括密封圈批次号、使用的混炼胶版本、合格数量、合格比例、使用的全检机等关键数据,并按照时间的维度(如以 12 小时为单位)展现一周内全检过的不同品种密封圈的合格率。该信息强调产品之间的合格率对比,折射出近期的生产状况,使管理人员追踪到影响质量的关键因素:混炼胶的版本、使用的模具。

(2)过去一年各产品合格率曲线图

信息为不同品种密封圈的各任务号的合格率变化图。按照时间的维度(以任务号为单位),展现过去一年内不同产品密封圈的合格品质量曲线。该曲线强调各产品随时间的合格率变化,可折射出近一年的生产状况,如混炼胶版本对产品的影响、模具的质量变化等。

(3)执行中的硫化工序的合格率

信息包括密封圈任务号、混炼胶批次号、模具号、合格数量和合格率。该曲线可折射出硫化工序目前的生产状况。

(4)按密封圈任务号展示所用全检机的实时数据

展示全检机正在执行的全检数据,包括检验合格数量、检验不合格数量等。根据这些量化数字计算出每台全检机上的各类质量指标,如检验不合格品率等,并将具体的量化数字和质量指标以曲线图的形式展现,有助于管理人员迅速掌握该任务号正在执行检验的质量状况。

(5)按密封圈任务号展示巡检数据

主要是切条、硫化等关键工序的巡检结果,将巡检时间、巡检人、巡检结果实时抓取,并将巡检结果按照时间维度(如小时)进行质量指标的计算,如巡检不合格率、巡检的不合格内容等。通过抓取当日过程巡检的质量数据,使管理人员可监控过程巡检是否及时、过程巡检中是否发生质量异常、质量异常的严重程度等信息。

图 1 密封圈生产管理图

2.3 混炼胶管理

2.3.1 生产维度

(1)各版本混炼胶的每日入库数量、实时库存及未来一至两周的需求量通过一至两周的产品销售订单量,按照一定的数量比例计算出所需要的混炼胶的数量。结合混炼胶的库存量,直观反映混炼胶生产计划合理程度、库存合理程度等信息。

(2)混炼胶当日生产信息。信息包括当日混炼胶生产的任务号及使用的配方版本号。

2.3.2 质量维度

(1)按混炼胶批次展示自动配料系统偏差值。主要信息为当日混炼胶生产的批次号、版本号及各原材料(只显示物料编码)的工艺标准数据和实际取料数据。

(2)在库混炼胶信息。信息包括在库混炼胶生产的任务号、重量、配方版本号及第三方测试结果等信息。

2.4 设备管理

2.4.1 所有可监控到的关键设备的运行状况

主要包括密炼机、硫化机、冷冻修边机、烘烤机、全检机等关键设备的运行情况。通过 SCADA 和设备实时连接,监控到其各类设备状态,抓取其运行的各种状态码,实时显示在中控室大屏中,可供管理人员迅速掌握设备是否发生异常、设备异常的含义,能够迅速进行设备的停机和维修。

2.4.2 按密封圈任务号展示生产过程中关键设备的生产工艺状况

主要通过采集硫化机、烘烤机、冷冻修边机等关键设备的实时工艺数据,如压力、温度等(现阶段硫化机的温度无法采集,需进行设备改造)。按照时间的维度(如半小时为一单位)将实际工艺数据和生产任务的标准工艺指标作对比,形成对比工艺曲线。可供管理人员迅速掌握生产过程中设备的实际工艺和标准工艺是否存在偏差,根据偏差决定是否进行停机、维修等动作。

2.4.3 当日混炼胶的生产工艺状况

主要通过采集密炼机实时工艺数据(转速、温度、时间),按照时间的维度(如半小时为一单位)将实际工艺数据和生产任务的标准工艺指标作对比,形成对比工艺曲线。可供管理人员迅速掌握生产过程中设备的实际工艺和标准工艺是否存在偏差,根据偏差决定是否进行停机、维修等动作。

3 系统设计

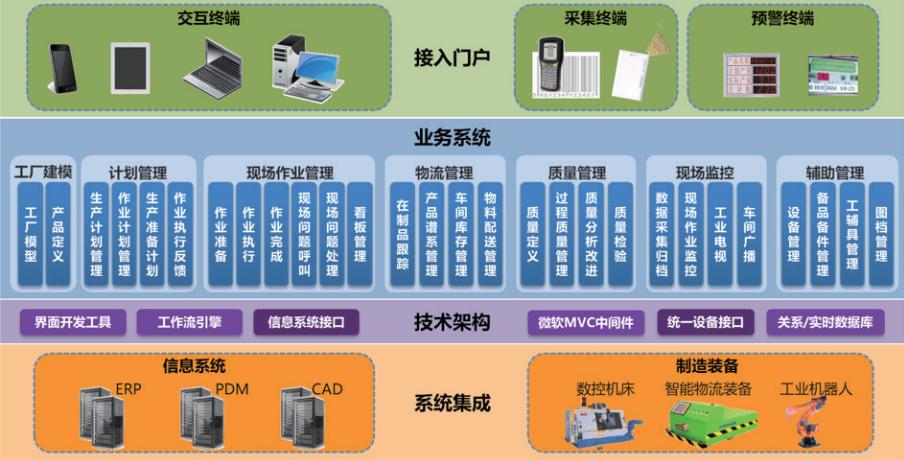

3.1 系统架构

系统整体架构如图 2 所示,其业务功能主要包含计划管理、现场作业管理、物流管理、质量管理、现场监控、辅助管理六大模块。

图 2 系统架构图

3.2 系统应用

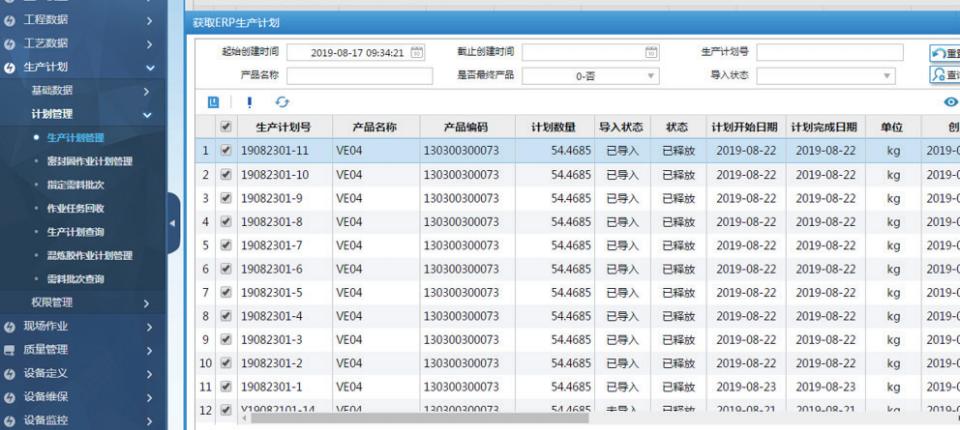

图 3 生产计划管理

3.2.1 基础数据

• 组织模型:在系统中建立了管理层、制造部、工程技术部、质检部的部门架构及人员关系。

• 工厂模型:将系统中的工作单元与工厂生产设备建立对应关系。

• 工程数据:对模具信息进行维护;通过与 ERP 的连接实现物料数据的对接。

• 工艺数据:定义标准工序;建立物料与物料、物料与工序参数,物料与工作单元之间关系。

3.2.2 生产模块

• 生产计划:通过 ERP 获取生产计划,按照工序拆分为作业计划,并形成生产准备计划。

• 现场作业:各工序作业人员按照作业计划进行生产;生产过程中提供防错机制;生产过程中提供接口用于收集生产数据;形成生产数据统计报表。

3.2.3 质量模块

• 基础数据:建立检验规则,为各工序和产品提供检验依据。

• 质量管理:质检人员生产过程中经过巡检、终检产生质量数据;建立质量数据和现场作业数据之间的联系;形成质量数据统计报表。

• 建立车间质量控制机制,针对密封圈和混炼胶制定精益高效的质量管理策略;

• 建立质量统计分析方法,引导车间进行持续改进,形成倒逼机制。

3.2.4 设备模块

• 设备管理:打通生产设备与系统的通道,在系统中实现设备在线监控;建立设备与工作单元之间的联系,实现生产数据与设备数据之间的绑定。

• 设备维保:建立保全规则,形成设备保全机制。

3.2.5 计划管理

• 与 ERP 集成,精细化混炼胶和密封圈工序计划的效率;

• 通过产能分析,提高计划的时间准确性;

• 通过分析 KPI 提高生产管理敏感性,进而管控生产。

3.2.6 现场作业

• 建立二维码扫码的防错机制,保证物料批次使用正确;

• 建立高效的生产监控系统,与设备互联,记录完备的加工过程,并可高效追溯;部分工艺参数直接下发到设备,提高工艺的准确性。

3.2.7 其他管理

• 建立实时异常管理,通过信息手段快速传递,及时处理问题 ;

• 建立设备维修档案和设备运行履历,快速定位问题;

4 功能测试

原来的生产计划管理通过人工在 EXCEL 表格中编制,作业计划需要人工送至二十余台硫化工作单元,半成品任务单同样需要人工送达,效率较低。各类计划文件、生产工艺文件、报工记录表等资料堆积生产现场,不便于文件管理。原有的工作模式,信息的准确性和实时性无法保证。

通过 MES 系统实施建设,在系统中实现了计划的制定、下达等管理功能,结果如图 3 所示。

(1)ERP 的混炼胶生产计划创建后,通过接口将【生产计划号】、【产品编码】、【产品名称】、【需求重量】、【开始时间】、【结束时间】等信息传给 MES,MES 根据接收的信息自动创建对应的多个混炼胶生产计划。

(2)生产计划创建后,其状态为【计划】。制造部指定产品工艺并下达生产计划。在混炼胶生产的前一天,制造部需要指定每个生产计划中的【产品工艺编码】,MES 提供批量指定产品工艺的功能。

(3)制造部确认每个生产计划中的【生产计划号】、【产品编码】、【产品名称】、【需求数量】、【单位】、【开始时间】、【结束时间】等信息后,对生产计划进行下达,下达后生产计划状态变为【下达】,同时,MES 对每个生产计划生成【生产批次号】。

(4)生产计划下达后,MES 自动为每个生产计划生成对应的作业计划,该作业计划的状态为【计划】。

(5)批量确认下达作业计划至各班组。生产当天,制造部下达作业计划,MES 自动生成派工单,并自动发到各个工序对应的班组,这时作业计划转为【下达】。派工单不派工到具体的人,且一个生产计划的每个工序只产生一个派工单。当混炼胶生产完毕并且工人报工后确认完成,则生产计划状态变为【完成】,同时反馈 ERP 系统。

(6)作业计划派工后,MES 生成各个工序的作业派工单并下发至对应生产班组,这时每个派工单的状态都为【生成】。

5 结论

国机智能科技有限公司通过实施建立了 MES 系统与 ERP系统相结合的生产数字化生产管理应用平台,打破信息壁垒,建立高效的信息传输机制,实现过程信息的透明化、生产准备信息的快速准确获取,精细生产管理的粒度,实现生产过程的规范化和标准化。

原文刊载于《信息技术与信息化》 2019年第12期 作者:梁磊 林彤 冯军 梁火寿