发布时间:2025-01-13 03:01:00 人气:

水泥质量过程控制的几点建议

0、前言

现代新型干法水泥正在迅速成为国内水泥生产方式的主导,根据中国水泥协会统计,2009年底,全国水泥总产量为16.5亿t,其中新型干法水泥产量约占70%。随着以窑外分解技术和悬浮预热技术为基础的新型干法水泥的进一步发展,大型化、规模化和生态化的生产方式已经成为水泥工业发展的新趋势,亦是水泥企业降低生产成本,提高经济效益的客观要求,因此以注重水泥产量转变为注重水泥质量的竞争也将成为必然。

产品质量是企业得以生存的基础,ISO8042:1994《质量管理和质量保证术语》指出:“过程是将输入转化为输出的一组彼此相关的资源和活动”、“质量控制是为达到质量要求所采取的作业技术和活动”。所有工作都是通过过程来完成的,因此实际生产过程中,如果仅仅将水泥质量看做产量的矛盾体,那么水泥质量控制将处于非常艰难的境地。其实在生产过程中,水泥生产的质量控制是与水泥产量相辅相成的孪生体,尤其是水泥的过程控制。质量控制是企业的生命,过程控制是整个生产控制的核心。只有做好每道工序的质量控制,才能做到事先控制,预防为主,不断提高中间产物的质量,保证最终产品符合要求,杜绝不合格品,从而降低生产成本,提高企业经济效益。过程控制是源头控制,预防控制,针对控制,从潜在问题开始,做到与生产和谐共进的目的。

新型干法水泥生产过程追求均衡稳定,而严格的过程控制可以减小生产波动。根据新型干法水泥生产的特征,本人就过程控制中可能存在的几个问题给予探讨,以资交流。

1、生料制备系统的过程控制建议

1.1 原料粒度的控制

随着辊式磨和辊压机在水泥原料粉磨过程中的普及应用,原料的粒度控制已经逐步开始淡化,有的水泥企业误以为只要原料能够在原料磨入磨粒度要求范围内,就能够直接应用于粉磨。因水泥生产过程是一个连续性很强的工序,只要有一道工序不合要求,就可能影响下一道甚至影响所有下游工序的正常运行。例如在原料粉磨的前一阶段,即预均化阶段,物料粒度太大就会造成严重离析,从而影响均化效果;继而会影响到原料配料的准确性、生料成分的稳定性,直至影响熟料的烧成及其产质量。

最新的理论研究表明:均化效果不但与均化堆场的形式、堆取料方式、堆取料设备等硬件有关,还与入堆场物料的成分波动特性,标准偏差有关。计算公式为[1]:

式中H 为均化效果;N 为堆场的层数;Vr 为堆料机的的行走速度;V 为入堆场皮带的速度;σ2L为反映取料机对各层料切取的不均匀程度,同时也包括了入堆场料量的不均匀性;μX为物料的平均成分;σX为入堆场物料成分的标准偏差。

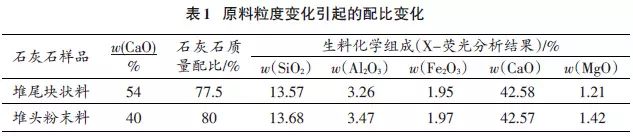

分析公式可知,物料的不均匀性、入堆场物料的标准偏差与原料粒度密切相关。例如,石灰石中粒度大的块状料的w(CaO)可达54%,而粉末状的石灰石由于杂质的存在,其w(CaO)可低于40%(见表1)。因此原料粒度对生料成分波动的影响十分明显,对预均化效果影响巨大。

对于采用矩形石灰石预均化堆场的企业,当发生换堆配料时,石灰石由于存在堆头效应,配料时调节幅度往往在2%以上(见表1),就是石灰石粒度发生变化的缘故。故粒度控制是生产过程控制的重要环节,也是质量控制的一个重要方面。如果企业没有预均化设施,物料成分波动在原料配料站将形成放大效应,使出磨生料成分可能产生更大的波动。

上述情况,即使有生料均化库,也无法完全平抑生料成分的波动。因此建议对入均化堆场的原料粒度控制应低于一定值,以便保证生料成分均衡稳定。

因此,原料粒度的变化正是生料质量稳定的潜在影响因素,严格控制原料粒度可以防止工艺上的离析现象,避免在矩形预均化堆场换堆时发生剧烈波动,做到事先预防平稳过渡,又可以减小粉磨电耗,提高粉磨效率,降低由于物料粒度变化导致的易磨性变化。

1.2、生料成分的检测双控制点的改进

有些早期建设的5 000 t/d 新型干法水泥生产线,没有采用进口立磨,而是采用两台国产立磨代替,因此在控制生料成分时就有两种不同的控制方式。一是两台立磨分别取样进行分析后单独调整,即双控点控制;二是两台立磨取合样,取样分析后,进行调整,即单控制点控制。比较两种控制方式的优劣,可以发现单控制点控制有以下优点:

(1)能够得出真实的生料成分。双控制点控制生料成分的计算必须通过下式计算:

式中Ci1 和Ci2 分别表示二台磨生产的生料中的CaO,SiO2,Al2O3,Fe2O3,MgO,K2O,Na2O等组成的质量分数,T1 ,T2 分别表示二台磨的台时产量。由上式可知,原料磨产量和物料成分是影响生料成分的因素,就产量而言,它是在不断变化的,因此我们无法准确知道入库生料的真实结果,从而造成过程控制的失控。而单点控制可以直接得出相应的结果,不受产量的影响。

(2)可缩小可能存在的误差。因测量过程的误差以及设备运行、计量、调节、人为操作等方面的误差都是存在的,双控制点控制时,由于两台原料磨需要检测两次生料样,显然两次误差的累积必然导致检测值与真实值的偏差加大。而单点控制只需检测一次,可大大降低上述可能存在的误差,这样可以提高50%的正确率,从而明显提高生料的合格率。以四川某公司的五条预分解窑生产线为例,自2009年10月改为单点控制做实验对比,生料合格率由原来的45.1%提高到现在的75%以上。

(3)节省人力和分析的过程,进而可以降低成本,减少调节时间的滞后。单点控制可以简化控制程序,提高分析效率,为稳定熟料创造了条件。目前大中型企业中,生料的分析主要是依靠X—荧光分析仪,减少分析样品数量可以相应减少使用药品数量,延长仪器使用寿命。同样对于生料的其他检测项目如水分、细度等都有类似的效果。估计仅此一项每年可节约一万元。

(4)提高熟料平均强度和均匀性,为水泥提高产量,降低成本创造条件。生料成分的真实性为熟料烧成创造了很好条件,同时也可以明显分析出回灰对熟料烧成的影响。

由上述分析可知,采用单点控制比双点控制有明显的优点,因此建议采用双台原料磨的生产线给予采用。

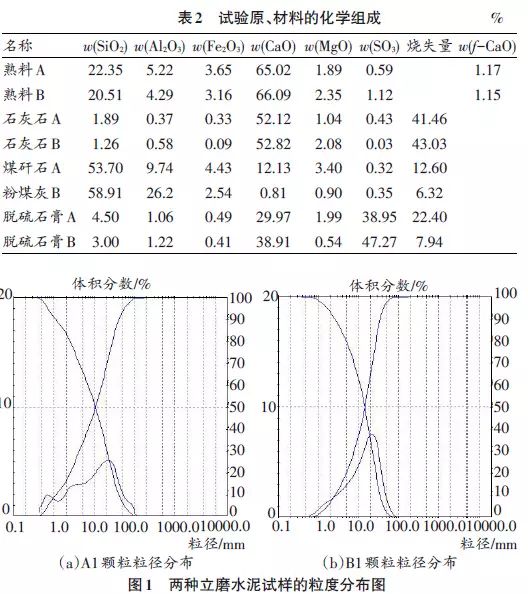

对于生料自动取样器的放置位置,也有较多企业出现问题,如果将自动取样器设置在位于空气输送斜槽的端部,则在图1(a)中的A,B,C三点的生料成分会相差很大(见表2);如果设置在空气输送斜槽中部的帆布上方,要注意流化床受风压影响,颗粒大的会在下层,颗粒小的会在上层[如图1(b)所示],从而造成分析成分的误差。由表2中数据可知,A,B,C三处的检测结果相差较大,可对生料配料准确性造成影响。因此企业应该通过试验来确定恰当的取样位置,这很重要。建议自动取样应处在B点位置,因为物料下落是按照抛物线运动,落在取样器上的物料会比较多,这样通过均化物料求取平均值,可以获得较真实的生料成分检测值,同时也应该注意稳定端部对斗式提升机收尘的袋收尘器的风压。

2、烧成系统的过程控制建议

2.1 分解率的控制与检测

入窑生料分解率是指导新型干法水泥窑操作与正常运转的一个重要指标,通过入窑生料分解率的监测可以分析生料易烧性,分解炉性能,煤耗等技术经济指标,因此入窑生料分解率的正确测量无论对于生产操作还是提高产量都有重要意义[2]。

测量分解率的方法有烧失量法和酸溶法两种。目前在四川地区采用较多的是前者,但烧失量法存在以下的不足:一是分析时间较长;二是易受变价金属的影响;三是可能受到硫酸盐和环境中水分的影响,较高温度的硫化物会发生S2—+2O2—=SO42—反应,从而造成烧失量结果偏低(潮湿的环境有类似的结果)。而酸溶法采用盐酸直接溶解生料,测量CO2的体积后,可以直接计算分解率。该方法简便快捷,测量精度高,能够最大弥补过程控制中的时间滞后,能满足指导生产的实际需求。

另外,入窑生料分解率的取样点位置,应该在五级下料管翻板阀的下面。有的企业设置位置紧靠窑尾烟室,这样窑尾烟室的温度会直接影响生料的分解率,造成测量结果偏高。表3为距离烟室不同位置处的入窑生料分解率测量结果。根据测量结果,建议在距窑尾烟室至少应50cm的地方取样。

2.2、熟料f-CaO的测定

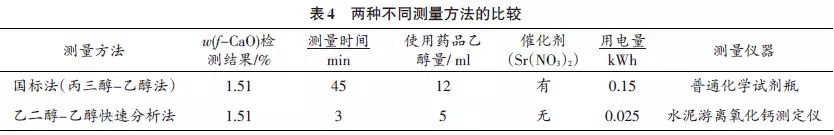

熟料f-CaO是比较直接反应熟料烧成质量的一个指标,其测量方法在国标GB/T176-2008中已有明确的规定,可采用丙三醇-乙醇法和乙二醇-乙醇法二种方法。但是标准中规定的这二种方法的检测过程耗时较长,不适宜做过程控制方法。而乙二醇-乙醇快速分析法配套相应的仪器,可以准确快速完成检测过程并得出分析结果,因而能减少控制的滞后性,比较适宜做过程控制检测方法。表4为采用国标的方法与快速分析的比较结果,显然乙二醇-乙醇快速分析法既有较低的分析成本,又有适合于过程控制的快速分析,且分析结果也准确,因此建议采用。

另熟料立升重也是反应熟料烧成质量的一个指标,测量熟料立升重能够较好的反应熟料烧成温度。正常生产情况下,熟料立升重和熟料中f-CaO含量之间有较好的对应关系。即:熟料立升重高,则是熟料中f-CaO含量低。但有时会发现有熟料立升重高达1400g/l,但游离氧化钙含量仍然高达2.11%的非正常情况出现。这可能与窑内气氛、冷却速度等有关,也有可能是测量熟料立升重的方法不准确所致[3]。

2.3、熟料率值的选择

熟料矿物成分的优化设计已经有很多研究,同时也有较多其它窑型的实践经验,但是随着预分解窑设计与研究的进步,进一步研究适合现代预分解窑现状的率值体系还有更多的工作要做。逐步的向高饱和比、高硅酸率、高铝氧率转变是现代新型干法水泥的发展趋势,但是有较多从立窑转变过来的企业,仍然沿用传统的配料方案,造成熟料强度偏低,操作困难等不良后果。因此现行的水泥企业应逐步的改变配料方案[4],以适应预分解窑的发展趋势。笔者的建议是KH=0.90 ± 0.02,SM=2.6 ± 0.1,IM=1.6±0.1,可以供参考。

3、结语

(1)新型干法水泥生产企业如何保证生产过程中的优质、高产、低消耗,将成为企业生存和发展的主题;实现这一目标,既是生产部门的任务,也是质量控制部门的目标。因此,建立适应企业自身生产状况的质量控制体系刻不容缓[5]。

(2)过程控制作为质量控制的主要内容,它必须符合既有的控制规律又必须与企业自身的生产工艺条件相结合,因此找到适合自身生产工艺的过程控制方法尤为重要。

(3)过程控制是预防控制,善于发现生产过程中潜在的问题是过程控制的核心。过程控制既要严格又要具有及时性,减少时间的滞后,尽最大的准确性保证在线监测,因此先进的仪器设备和快速准确测量方法是实现过程控制的重要手段。

(4)过程参数的快速检测和准确分析,是大型预分解窑过程质量控制的关键,是实现生料、熟料和水泥的质量稳步提高的基础。