发布时间:2025-01-13 04:00:30 人气:

01

项目基本情况图

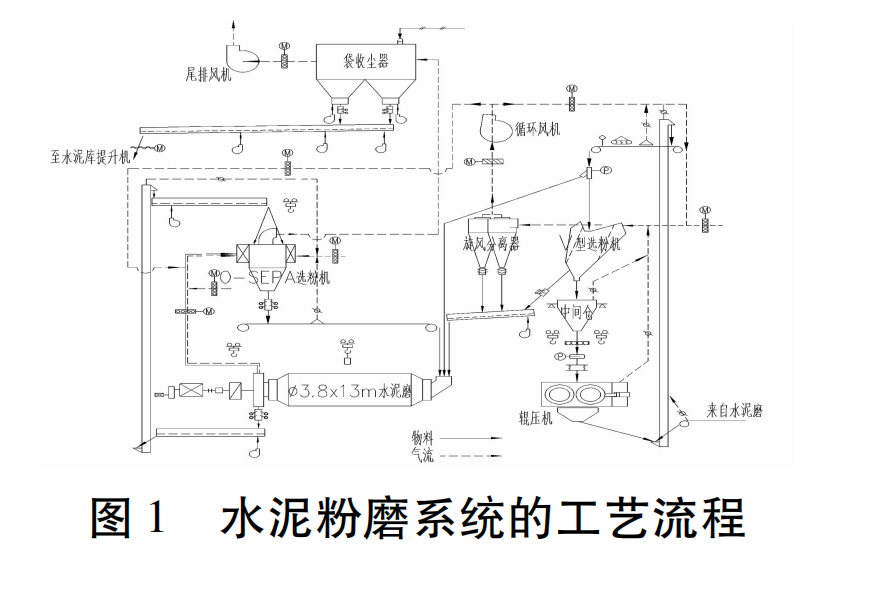

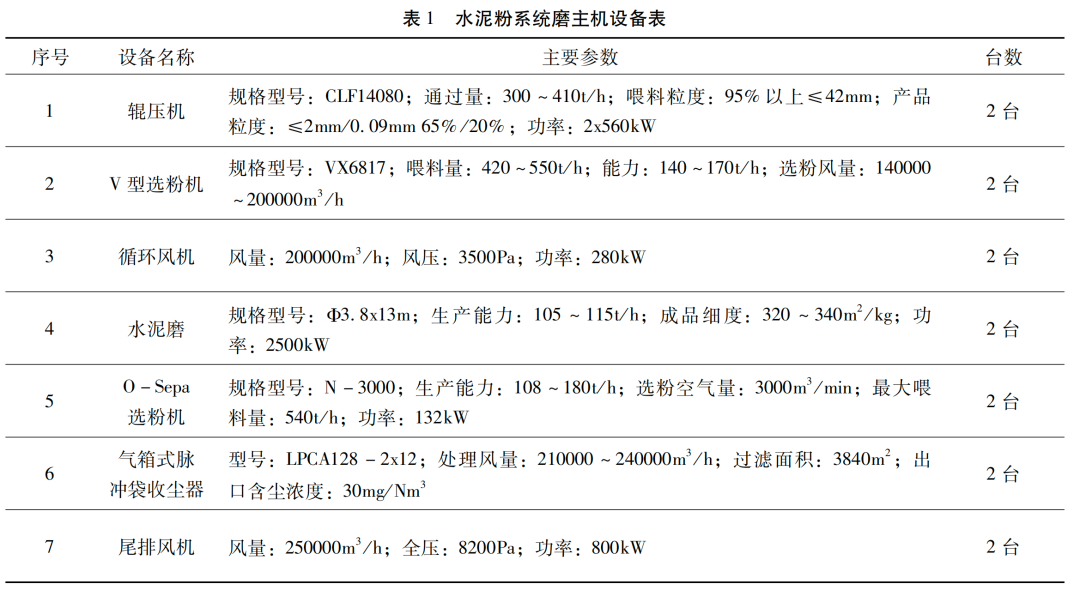

某水泥公司3000t/d熟料新型干法水泥生产水泥粉磨系统工艺流程采用辊压机半终粉磨+Φ3.8x13m水泥磨圈流系统,系统设计产量为105~115t/h,其主机设备参数见表1,工艺流程图见图1(水泥粉磨为两套系统,本图只表达一套系统)。在投产初期,辊压机运行不正常,磨内通风不足,中控操作生疏,一直未能达产,作为该项目的节能设计,我们随即参与并指导了该水泥粉磨系统的调试工作(见表1)。

02

分析问题和解决措施

2.1辊压机跳停

在水泥粉磨系统调试初期,辊压机会频繁跳停,跳停前辊压机有时会出现振动。辊压机的振动问题,一般多数情况是由于辊压机回料系统中细粉含量过多造成的,由于细粉的密实度低,其间夹杂着气体,在其经过高压力区的挤压后,密实度增高,夹杂气体聚集成气泡,而气泡在高压力作用下破裂,从而会导致辊压机的振动;另外,细粉之间易于滑动,当其被拉入高压力区进行挤压时,易产生滑动,也会导致辊压机的振动[1]。一般当辊缝差大于4mm时,辊缝较大的一侧自动加压,如果不能纠偏,当辊缝差大于8mm时称重仓气动阀关闭,停止下料纠偏;辊缝差大于10mm辊压机跳停[2]。造成左右辊缝差大的原因有如下几种,我们分别进行了检查和整改。

1)有铁块或其它金属进入,卡在动定辊之间,导致辊压机产生振动,甚至跳停。由于在熟料配料车间的进料皮带和辊压机系统回料皮带上,我们均设置了电磁除铁器和金属探测仪,这种情况发生的可能性不大,但依然再次清扫了水泥粉磨系统各操作平台上的紧固件和焊接碎料等金属部件。

2)物料粒度不均,内有较大颗粒物料,细料下卸过快,导致了振动现象。经过一段时间的观察,熟料配料至水泥粉磨系统的皮带机上各种原料(熟料,石膏,矿渣)粒度均在30mm以下,无大块物料。

3)液压缸左右压力不一致,压力小侧被物料撑开导致了左右辊缝差大。我们检查了液压元件,重新调整了液压系统,保证最低工作压力7Mpa左右,低于7Mpa自动加压,但加压增加1~1.5Mpa停止,以保证满足工作压力同时左右压力尽量均衡。

4)侧挡板漏料,导致了左右辊缝差大。检查中,我们发现,一侧的侧挡板紧固螺栓出现了松动,侧挡板位置出现了一定偏移,这可能是导致问题发生的原因之一。

5)插板阀开度不一致造成料偏,从而引起了左右辊缝差大的发生。经检查,左右辊缝差较大一侧的插板阀开度较大,这是导致问题发生的另一主要原因,重新调节了插板调节阀,保证两侧一致,并按上述方式调整了液压缸的初始压力,使物料不致于轻易撑开辊缝,防止下料过快形成足够料压导致料偏问题。

2.2系统产量偏低

投产调试初期,水泥粉磨系统产量一直徘徊在85t/h左右,远没达到系统设计产量,具体表现为出磨风温高,过粉磨现象严重,粉磨效率较低,电耗过高。良好的磨内通风,有利于物料蒸发的水气能及时排出,降低磨内温度;减少过粉磨和防止粘磨、粘球及堵塞篦孔等现象发生[3]。于是,我们停磨并进行了如下检查。

1)检查研磨体是否有破损情况;

2)检查隔仓板和研磨体是否有窜仓情况;

3)检查出料篦缝;

4)检查是否有包球和糊磨等现象;

5)检查阀门开度是否与中控一致。

经检查,发现隔仓板和出料篦缝有堵塞现象,一仓粉磨效果不佳,更重要的是磨机出口主风管上的电动调节阀的开度比中控显示要小很多。由于电动调节阀的开度与中控不一致,当中控操作已经全部打开该阀门时,现场的阀门大约只开了40%左右,于是便产生了磨内通风不足的问题,磨内水蒸气排放困难,导致潮湿细粉部分堵塞了隔仓板和出料篦缝,而这又进一步加剧了通风不良[3]。对水泥磨系统做了以下调整和改进。

1)重新校正了水泥磨出风管上的电动调节阀,使其与中控的显示一致,并在后面的中控操作上,加大了该阀门的开度,增加磨内风速;

2)清理了隔仓板和出料篦缝的堵塞现象;

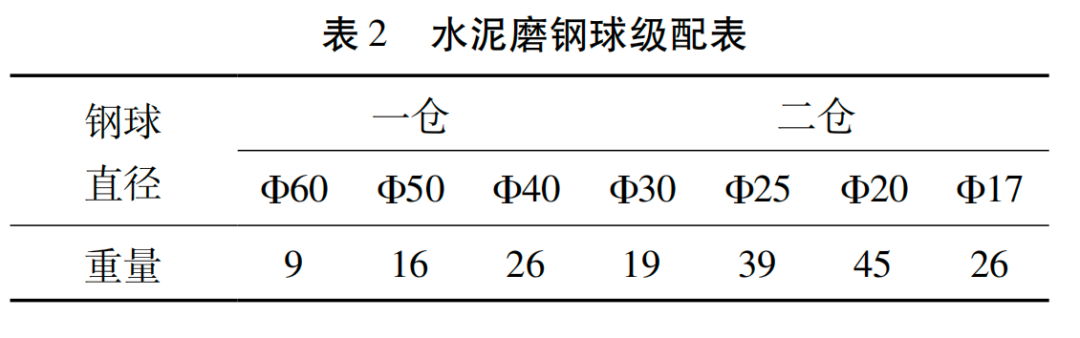

3)重新核算了磨机当前的钢球级配,发现平均球径和最大球径均太高,很象是不带辊压机的Φ3.8×13m水泥磨圈流系统的钢球级配,经过与相关负责人沟通后得到进一步的证实。

级配合理时,钢球对物料即有适当的冲击力,又有较多的冲击次数和较强的研磨作用,且钢球间有合理的孔隙率,保证物料经适当的流速穿过磨机,保证了产品的细度,也提高了粉磨效率,得到低单位电耗、球耗的明显效果。[4]新的钢球级配见表2。

2.3系统风量平衡

根据现场实际情况和业主要求,本系统采用双斗提双风机单收尘器操作,对中控人员的操作要求较高,特别是对磨内风速的控制,阀门的开度,系统风量的平衡等操作难度较大。由于现场中控操作人员对本系统工艺流程和风量平衡的理解不够深,在系统阀门操作上比较生疏,通过充分的交流和反复的调整,最终在O-SEPA选粉机一次风量70%,二次风量20%,三次风量10%左右和循环风机至O-SEPA选粉机风量60%,至V型选粉机循环风量40%左右找到了平衡点,使系统操作风量趋于平衡,生产日趋正常。

03

磨机常见故障及维护

水泥磨在生产过程中也会遇到各种各样的问题,常见的问题主要有:滑履板温度过高时自动跳停、磨头磨尾漏料、产量低,粉磨电耗高。

3.1滑履板温度过高时自动跳停

为防止滑履温度过高,通常采用的主要降温模式为:

1)加装喷水装置,对皮带输送中的熟料进行降温,同时对水泥磨筒体淋水持续降温;

2)对滑履加装监控装置,当温度过高时,高于63℃时启动高压泵,加快滑履的润滑效果,从而降低温度。

3.2磨头磨尾漏料产量低

常见的磨机漏料,主要表现形式为:磨机内物料过饱和、糊磨、磨内物料流通较慢。出现这个问题,很大程度是跟物料的水分有关,当入磨水分过高时,常常容易发生糊磨现象,物料容易糊在隔仓板、钢球上,严重影响物料的流动效果,导致漏料、吐料。还有一种可能就是磨机入口上的翻板阀失灵或者堵死,当堆积了大量物料时,物料突然冲破一仓,不能及时流出磨头,即从磨头漏出。

针对这一现象,需引热风烘干物料,减少物料中的水分;定期检查翻板阀的灵活性。

产量低粉磨电耗高:常见的影响磨机产量的因素有:辊压机效果差,影响磨机的粉磨效率;选粉机的选粉效果差;物料的易磨性差;磨机故障造成的开停频繁。

当辊压机效果差时,入磨物料粒度过大,水泥粉磨系统未起到预粉磨的效果,主要的粉磨压力都集中在水泥磨上,不仅造成水泥磨负荷过高,产量偏低,还造成了系统粉磨电耗偏高。

04

优化操作与控制

水泥联合粉磨工艺,采用辊压机预粉磨的工艺方式,采用DCS集中控制系统,实时进行喂料、出料的监控,发现故障,立即停机检修。

首先需要对辊压机进行调试、优化,保证辊压机能够平稳运行,从辊压机的挤压能力、辊磨的转速、辊压板的平整度。

为提高辊压机的效率及效果,减少后端水泥磨的粉磨压力,需适当控制辊压机的压力,当发现压力过大时,适当减压;当发现压力过小,物料粒度过大时,需加大压力,及时地进行系统纠偏。

当辊压机电机功率达60%以上时,说明辊压机处于经济运行状态,电流越高,辊压机做功越多,物料辊压量就越多,系统电耗就越低。

在生产不同种类的水泥时,需要确定物料的易磨性,合理设置垫片的厚度和辊缝的大小。

4.1主要的优化措施为

1)当辊压机的气动阀门打开时,物料对滚筒的冲击力较大,系统往往来不及纠偏,就受到了强大的冲击,当发生这种情况时,设备就会跳停,可以从两个方面进行优化:①在气动阀处安装一个球阀,将球阀处于半开状态,这样当气阀启动时,就可以依靠球阀的缓冲来减少对托辊的冲击;②设置好程序,由PLC程序自动控制,让气阀只在卸料时工作,其他工作时段,气阀处于半关闭状态,减小系统的压力,避免了气阀开启时压力过大导致辊压机跳停。

2)合理控制称量仓料位的控制,物料中粒度不一致,有大有小,在上下辊开始挤压时,细料快速卸料,会造成辊缝偏差角度,造成辊压机异常振动。

3)辊压机工作时,又要辊压面压力较大,摩擦温度较高,辊子轴承需要进行水冷,当水冷效果不明显,或冷却水管堵塞时,会造成轴承温度较高,影响设备的运行效率,可以扩大冷却水管的管径,增加给水流量,增大冷却面积,提高设备的运行效率。

4.2水泥磨机常用优化措施

4.2.1多破少磨

水泥的粉磨工艺直接影响着水泥的产量、质量,而且也与水泥粉磨电耗息息相关,特别是水泥粉磨站,更是与其生产成本有直接的关系。通过采用辊压机+水泥球磨的联合粉磨工艺,不仅提高了水泥产量,还进一步降低了水泥综合电耗。多破少磨的生产工艺,就是采用破碎机或者是辊压机进行预粉磨,减少水泥磨的负荷。

4.2.2改善工艺流程

目前采用的水泥粉磨工艺主要为开流粉磨和圈流粉磨,辊压机+选粉机+水泥球磨机的生产工艺为圈流粉磨,通过预粉磨,由选粉机将细粉带入下一仓,粗料继续返回到辊压机。这样能够提高磨机的生产能力。

4.2.3控制物料的水分

不同品种的水泥,应考虑配置适量的水泥矿化剂,可以改善物料的易磨性。如果是需掺入矿渣,由于矿渣的水分较大,应单独对矿渣进行烘干和粉磨。

4.2.4风量控制

水泥磨内的通风量对粉磨效率也有一定的影响,主要作用就是及时将细粉带出磨外,避免过磨的情况。其次是起到筒体降温的作用,防止篦板仓堵料、糊磨的情况。系统漏风时,应及时的做好密闭工作。

4.2.5合理搭配钢球级配

由于钢球在粉磨物料的过程中会受到来自不同方向、不同力度的撞击力。钢球易磨损,需定期更换。

球磨机各板仓基本上都是金属材质,在空磨装球时要避免直接将球装入空磨,应该先在磨内装入一定量的物料(或散装水泥),再装入钢球,主要是为了避免在装磨吊装卸球时,钢球撞击到铸钢衬板上造成不同程度的微裂纹,增大生产过程中钢球的破损率。

4.2.6控制成品细度

水泥的细度也会影响水泥的性能,不同品种的水泥,应采用不同的细度控制指标,防止过磨。当水泥细度过细时,微粉较多,虽然其水化速度会很快,但是早期强度太快,后期强度较慢,还增加了粉磨电耗,是一种不经济运行的生产方式。

4.2.7合理采用助磨剂

助磨剂属于一种外加剂,主要的作用就是可以及时的消除细粉的停留,及时的让选粉机带出磨机,防止过磨。可以加快物料在磨机内的流通速度,提高水泥磨的效率。助磨剂的掺量一般控制在1%以下,这样可以控制细粉的比表面积,及时的将细粉带出,防止细粉糊磨或堵料,一般可提产15%左右,粉磨电耗相应的降低1kW•h/t水泥左右。

05

结束语

在生产调试中,应结合辊压机和水泥磨的特点,难以保证等问题,因此在现有原燃料基础条件下,及时的调整生产工艺,尝试寻找问题,不断的优化设备的性能,使设备处于经济运行的状态。对发现的问题及时采取合理的措施,设置合理的工艺参数,通过周期性的运行,及时进行调整。

通过以上解决措施,成功解决了辊压机的跳停问题,并使水泥粉磨系统产量稳步提高,调试10余天后,水泥磨产量达到108t/h,最高可达120t/h,达到了设计的产量要求,水泥质量各项指标能满足国家标准。