发布时间:2025-01-18 22:00:50 人气:

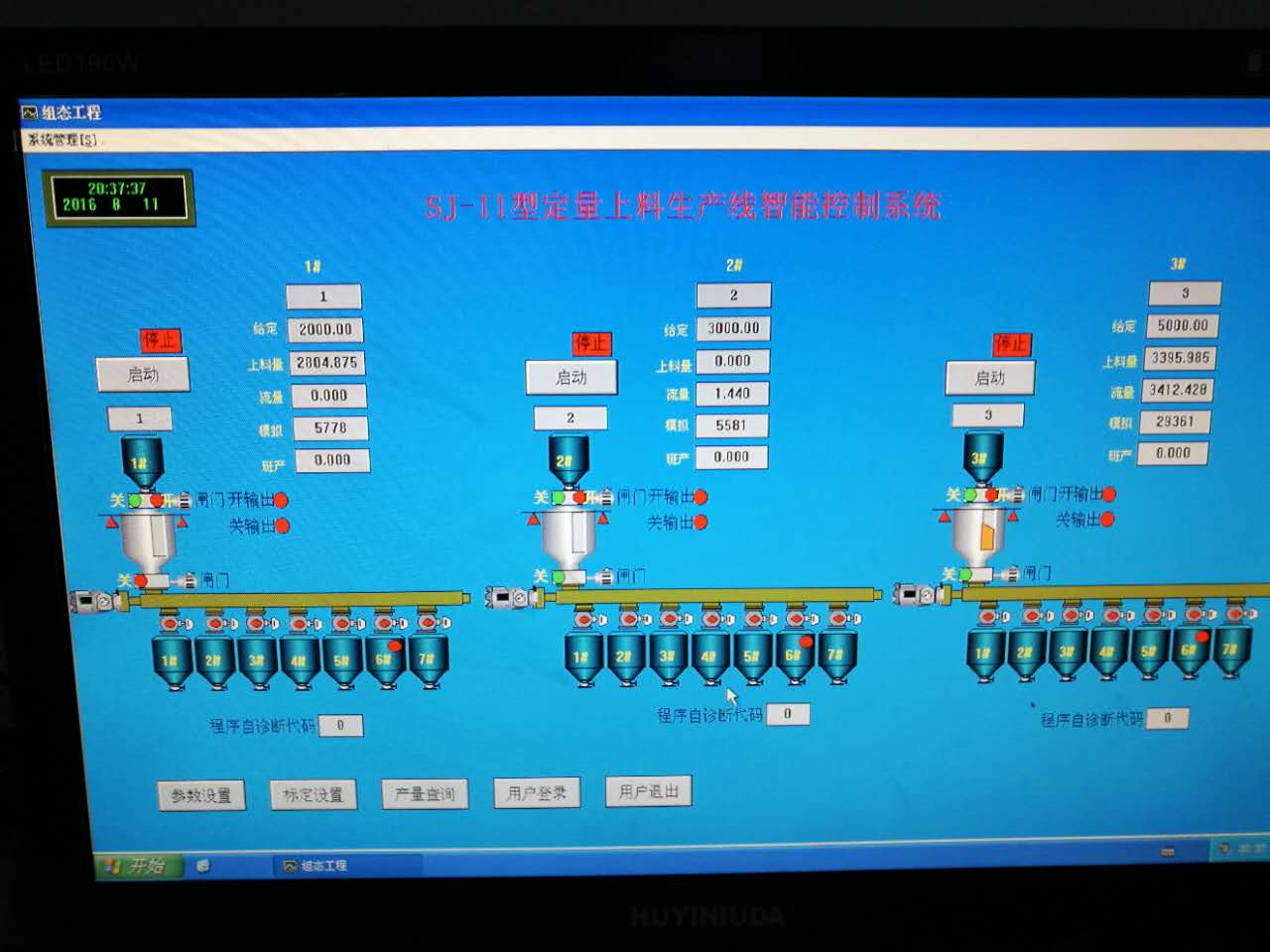

首先是自动配料系统概述

自动称量和配料控制系统,又称自动配料生产线系统。广泛应用于水泥,钢铁,玻璃,煤炭,医药,饲料,建材,PVC塑料,橡胶,复合肥,砖瓦,食品,印染等诸多行业。它通常由自动配料电气控制系统,受控送料装置(设备)和监控系统组成。与人工配料相比,可以为生产过程节省大量劳动力成本,减轻劳动强度,减少环境对人体的危害,大大提高了终端产品的质量稳定性,精度和生产效率,给企业带来巨大的利益。

潍坊瑞川自控设备有限公司可以为客户提供全套生产线解决方案和配套的生产线自动称量配料。

二是常用的自动配料系统

现代自动配料系统有静态配料方式,动态配料方式和动静组合方式三种。对于不同的系统模式,配料系统的选择应基于生产工艺要求。

2.1静态配料模式

静态配料模式适用于没有连续配料要求的场所。这些站点不需要很高的批处理时间要求。批次可以分批进行,允许批次之间有一定的时间间隔,例如在高炉槽下进料之前和之后的两批时间间隔。 3至5分钟,每批由多种材料组成。在一段时间内,根据工艺要求,材料的比例相对固定,并且要求单批次的成分比例严格,只要批次材料的成分比例能够达到工艺要求可。

在静态配料模式下,各种物料储存在不同的料箱中。料箱的进料通常采用电动振动进料,螺旋进料或浇口进料的形式。计量通常使用一个测量室,并配备一个压力或拉力式重力传感器进行力量和功率转换。该信号由二次仪表放大,然后连接至PLC或DCS以完成测量。在某些时间要求很宽的场合,可以使用计量测量系统进行均匀测量。测量车辆沿着轨道运行,并且按照比例将材料按比例添加到每个筒仓中。每种材料的添加量采用减法法。计算。还有一个固定的测光模式,每个筒仓排成一条线。每种材料也使用减法法测量。物料以与溜槽或带式输送机和螺旋输送机相同的方式自动添加到计量筒仓。

测量和差分法测量分别有优点和缺点。测量可以基于每个进料的重量和体积来设计合适的计量箱和计量器,这可以提高测量的准确性,特别是对于小比例的材料,但计量箱和计量设备呈指数增长,并且成本更高。减法法测量采用测量箱或测量小车,计量设备投资少。同时,由于使用相同的计量设备,无论测量误差如何,都可以确保材料的比例。但是,对于材料比例较小的材料来说,要确保精确配比很困难。性别。计量好的物料收集后,通常形成分层或分段分布,通过输送设备(如皮带或手推车)输送到接收口进入下一道工序,完成批量物料的配料。由于物料计量,输送和接合可以及时重叠,所以控制流程可以采用并行方式,可以节省进料时间,提高进料速度。

2.2动态配料模式

动态配料适用于现场连续配料要求,如烧结成分,焦化成分。这些成分连续性的现场要求很高,中间成分通常不允许停止。各种材料的配比要求比较严格。动态配料系统测量一般采用电子皮带秤或核电秤作为测量设备。主机具有PID调节和报警功能,可实现仓库的自动控制。对于整个自动配料系统,配料秤通常用作计量器,一些具有较强自动控制功能的配料秤可以使用其自动控制功能。配料秤通过现场总线与控制主机通信。

2.2.1电子皮带秤的测量原理和选择电子皮带秤采用测量皮带输送物料。当物料流经称重部分时,称重部分连续采样该力。传感器将力转换为mV信号。放大器放大电流信号并远程传输。当前信号可以连接到秤主机或直接连接到计算机系统。秤主机或计算机可以执行零点校准,校准,测试和控制功能。

称重部分由皮带,一组称重辊,支撑框架和力传感器组成。该结构包括全悬挂型,半浮动型和杠杆平衡型。全悬挂桁架结构通常使用4个传感器,半浮动通常使用1个或2个传感器。

杠杆平衡通常使用1个传感器。有两种传感器:拉力和压力。根据桁架结构的设计可以选择不同的传感器。在多传感器设计中,每个传感器可以使用两种并行和串行连接方法。对于电子皮带秤,称重框架结构的设计和传感器的选择是影响整体测量精度的重要因素。秤架必须具有足够的强度,变形小,重量轻。传感器必须根据实际负载进行选择,有时还要选择传感器

如果太大,信号空间太窄,信噪比小,导致计量精度差和波动大。全悬浮和半悬浮秤由于其秤的重量加入到传感器中,传感器量程相对较大,相对灵敏度差,此时我们必须考虑平衡和物料负荷

条件选择传感器既能满足最大材料负载的要求,又能增加相对灵敏度,以满足测量精度要求。

三是配料体系发展

随着研究的不断深入和相关技术的飞速发展,配料系统不断更新和发展,主要包括以下几个方面:

(1)高精度:采用新型传感器,更科学的尺度框架,高精度AD转换模块,系统设计理念有效提高了系统的整体测量精度;

(2)高可靠性:电路的高度集成和简单化大大降低了系统的故障率,减少了维护量,缩短了故障时间;

(3)智能化:系统设计采用了更多新思想和新技术,系统功能进一步完善。与管理信息系统和实验室系统共享信息可以为管理提供各种统计数据。 ,数量等进行了优化,以实现智能成分。

(4)分布式:智能化称量计量单元应用广泛,现场机组的测控功能逐步完善,形成分布式结构体系。系统的可靠性得到了很大的提高,计算机也经受了严重的考验。从控制中解放出来,专注于数据处理和成分优化。